In der modernen Industrie ist automatisierte Fertigung ein zentrales Thema. Immer komplexere Bauteile und kurze Entwicklungszyklen machen effiziente digitale Lösungen unverzichtbar. CAM Programme spielen dabei eine Schlüsselrolle – sowohl für große Produktionslinien als auch im präzisen Prototypenbau. Doch was ist ein CAM Programm überhaupt? Wie funktioniert es? Und welche Vorteile und Herausforderungen ergeben sich dadurch? Als Spezialisten in der CNC Bearbeitung kennen wir uns bestens mit diesem Thema aus und beantworten Ihnen diese und weitere Fragen im folgenden Beitrag.

Was ist ein CAM Programm?

Die Abkürzung "CAM" steht für Computer Aided Manufacturing (auf Deutsch: rechnergestützte Fertigung). Ein CAM Programm ist demnach eine Software, die dazu dient, Fertigungsprozesse digital zu planen, zu simulieren und zu automatisieren. Ziel eines CAM Programms ist es, aus digitalen Konstruktionsdaten (meist CAD-Dateien) automatisierte Maschinenanweisungen zu erstellen. Beispielsweise erstellt das CAM Programm den sogenannten G-Code für CNC-Maschinen, der diese präzise steuert.

Kernfunktionen eines CAM Programms

- Einlesen von CAD-Daten (Form- und Geometriedaten)

- Erstellung von Bearbeitungsstrategien (z. B. CNC Fräsen, CNC Drehen, Laserschneiden)

- Definition von Werkzeugen, Materialien und Maschinenparametern

- Ausgabe von maschinenlesbarem Code zur direkten Nutzung in der Fertigung

Unterschied zu CAD

CAD (Computer Aided Design) dient dem Entwurf und der Konstruktion eines Produkts bzw. eines Bauteils. Das CAM Programm übersetzt diese Daten dann in konkrete Arbeitsschritte für die Fertigung. CAD Systeme und CAM Systeme sind oft eng integriert oder sogar in einer Softwarelösung kombiniert.

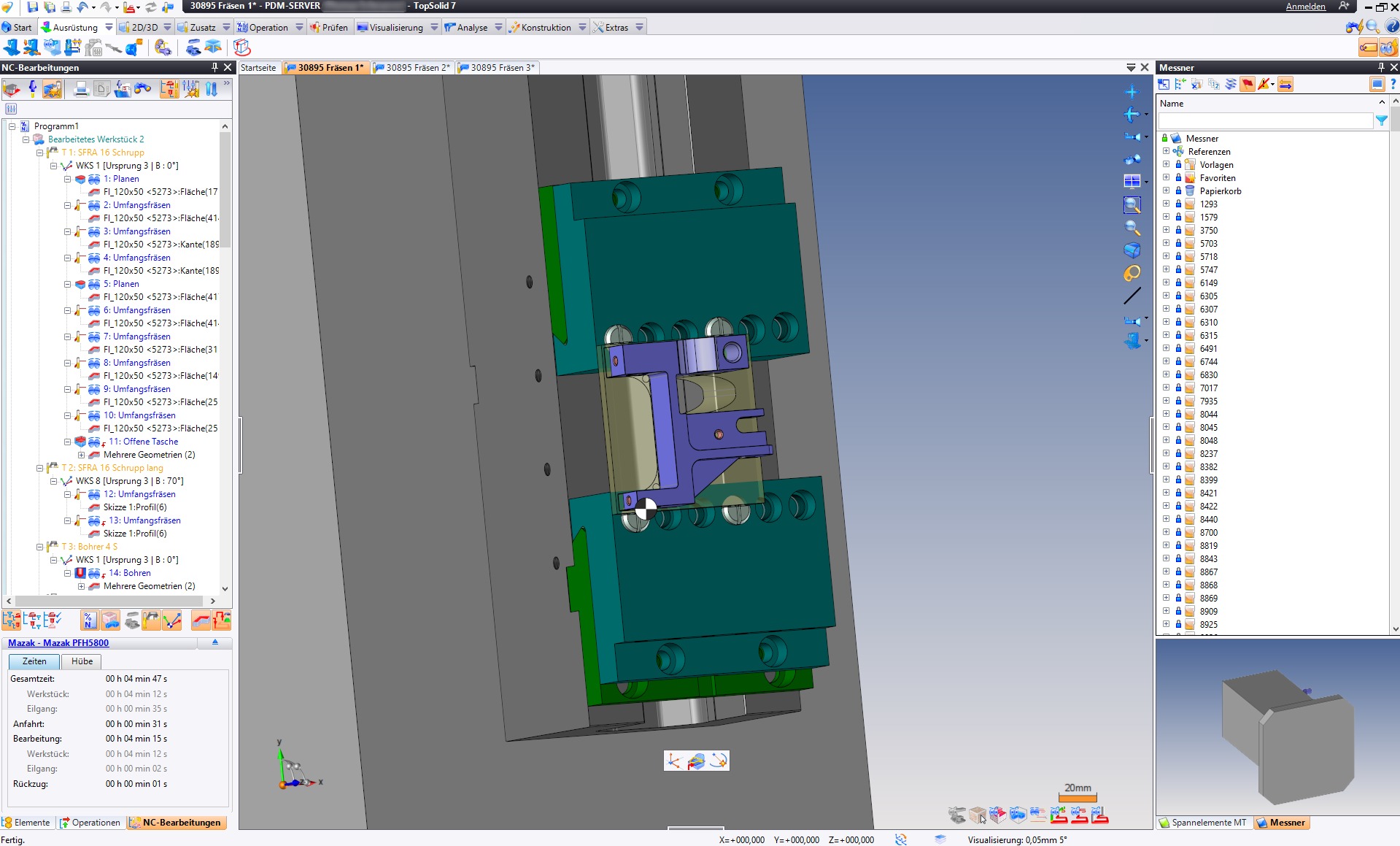

Wie funktioniert ein CAM Programm?

Schritt 1: Import der CAD-Daten

CAM Programme arbeiten auf Basis von 3D-Modellen oder 2D-Zeichnungen, die zuvor von einem CAD System erstellt wurden. Diese dienen als Grundlage für die Ableitung der Bearbeitungsstrategien.

Schritt 2: Auswahl der Bearbeitungsverfahren

Der Anwender wählt je nach Bauteil und Maschine geeignete Verfahren, zum Beispiel Fräsen, Drehen, Bohren usw. Dabei sind auch verschiedene Strategien möglich, beispielsweise Schruppen (grobe Bearbeitung) oder Schlichten (feine Nachbearbeitung).

Schritt 3: Definition der Werkzeuge und Parameter

Das CAM Programm schlägt passende Werkzeuge vor und legt Schnittdaten, wie Drehzahl, Vorschub, Zustellung, Tiefen usw., fest. Dabei fließen Maschinenparameter und Materialeigenschaften mit ein. Natürlich kann der Anwender jegliche Vorschläge des Systems anpassen oder manuell überschreiben.

Schritt 4: Erstellung der Werkzeugwege

Die Software berechnet automatisiert die optimalen Toolpaths auf Basis des Modells und der Vorgaben. Diese Werkzeugwege geben an, wie und in welcher Reihenfolge das Material bearbeitet wird.

Schritt 5: Simulation und Fehlerprüfung

Meist bieten CAM Programme eine grafische Simulation der Bearbeitung, bevor der reale Durchlauf gestartet wird. So lassen sich Kollisionen, Überhänge oder ineffiziente Bewegungen vorab erkennen und entsprechend korrigieren. Dadurch ist in vielen Fällen eine fehlerfreie Produktion möglich.

Schritt 6: Ausgabe des NC-Codes (z. B. G-Code)

Das CAM Programm generiert den fertigen Maschinencode, der an die jeweilige CNC-Maschine übertragen wird und direkt von dieser gelesen werden kann. Nun kann die automatisierte Fertigung starten.

Anwendungsbereiche von CAM

CAM Programme kommen überall dort zum Einsatz, wo präzise Bauteile automatisiert gefertigt werden müssen. Besonders wichtig ist die Software, wenn es um komplexe Geometrien, hohe Wiederholgenauigkeit und kurze Durchlaufzeiten geht.

Typische Anwendungsbereiche:

- Maschinenbau (z. B. zur Fertigung von Gehäusen, Vorrichtungen, Bauteilen, Maschinenteilen)

- Luft- und Raumfahrt (z. B. zur Bearbeitung von Titan, Aluminium, Verbundwerkstoffen)

- Automobilindustrie (z. B. zur Fertigung von Motorenteilen, Formen für Kunststoffspritzguss, Karosserieteilen)

- Medizintechnik (z. B. zur Fertigung von maßgeschneiderten Implantaten, Prothesen, Zahnkronen)

- Prototypenbau & Produktentwicklung (besonders relevant im Design, im Maschinenbau und in Start-ups)

Vorteile von CAM Programmen

1.Höhere Effizienz durch Automatisierung

Da CAM Programme viele manuelle Planungsschritte übernehmen (z. B. Werkzeugwegerstellung, Berechnungen) wird die Bearbeitungszeit reduziert – sowohl in der Programmierung als auch an der Maschine.

2.Verbesserte Präzision und Wiederholbarkeit

Eine CAM Software generiert exakte Werkzeugwege auf Basis digitaler Modelle. Das sorgt für gleichbleibende Qualität, auch bei hohen Stückzahlen oder komplexen Geometrien.

3.Weniger Fehler durch Simulation

Durch integrierte 3D-Simulationen können Kollisionen, Werkzeugfehler oder unproduktive Bewegungen erkannt und korrigiert werden. Das führt zu weniger Ausschuss und Maschinenstillstand.

4.Bessere Ressourcennutzung

Optimierte Wege und Schnittstrategien senken den Verschleiß von Werkzeugen und reduzieren Materialverluste. Auch Energie und Maschinenlaufzeiten lassen sich durch ein CAM Programm effizienter steuern.

5.Schnellere Markteinführung

Durch digitale Workflows können neue Produkte schneller gefertigt und getestet werden. Dieser Vorteil eines CAM Programms ist besonders in der Prototypenentwicklung und Serienumstellung relevant.

Herausforderungen und Grenzen von CAM Programmen

- Hohe Anschaffungs- und Lizenzkosten: Professionelle CAM Programme können mehrere tausend Euro pro Lizenz kosten. Hinzu kommen Wartungsverträge, Schulungen und Hardwareanforderungen.

- Schulungs- und Fachkräftebedarf: Der effektive Einsatz von CAM Programmen erfordert technisches Know-how. Fehlbedienung oder falsche Einstellungen können zu teuren Fehlern führen.

- Abhängigkeit von CAD-Datenqualität: CAM kann nur so gut arbeiten wie die zugrundeliegenden CAD-Daten. Unvollständige, fehlerhafte oder inkonsistente Modelle führen zu Problemen bei der Werkzeugwegplanung.

- Komplexität bei 5-Achs- oder Multitasking-Maschinen: Je komplexer die Maschine, desto anspruchsvoller die CAM Programmierung. Ohne Erfahrung kann es zu suboptimalen Bearbeitungswegen oder Maschinenstillstand kommen.

Bekannte CAM Programme im Überblick

Fusion 360 (Autodesk)

- Kombination aus CAD, CAM und CAE (Computer Aided Engineering) in einer cloudbasierten Plattform.

- Besonders beliebt bei Start-ups, Hochschulen und kleinen Fertigungsbetrieben.

- Unterstützt 3- bis 5-Achs-Bearbeitung, Simulation, Generative Designs.

Mastercam

- Weltweit eine der meistgenutzten CAM Programme im Bereich CNC-Fräsen und -Drehen.

- Sehr leistungsfähig bei 3D-Bearbeitung und Mehrachsenstrategien.

- Große Community und viele Postprozessoren verfügbar.

SolidCAM

- Nahtlose Integration in SolidWorks.

- Besonders stark bei iMachining-Technologie für effiziente Materialbearbeitung.

- Weit verbreitet im Maschinenbau und Werkzeugbau.

hyperMILL (OPEN MIND)

- High-End-CAM für komplexe 5-Achs- und High-Performance-Bearbeitungen.

- Wird u.a. in der Luft- und Raumfahrt sowie Medizintechnik eingesetzt.

- Sehr präzise, aber mit höherem Schulungsaufwand verbunden.

Siemens NX

- Integrierte CAD/CAM/CAE-Lösung für große Industrieunternehmen.

- Extrem leistungsfähig, z. B. für automatisierte Prozesse und Serienfertigung.

- Häufig im Einsatz in der Automobilindustrie und in der Luftfahrt.

CAM Programm – Fazit

CAM Programme sind heute unverzichtbar für eine moderne, wettbewerbsfähige Fertigung. Sie ermöglichen es, komplexe Werkstückgeometrien effizient und mit höchster Präzision umzusetzen sowie Produktionsprozesse durch Automatisierung und Optimierung deutlich zu beschleunigen. Unternehmen profitieren dabei von einer gesteigerten Prozesssicherheit, reduzierten Fehlerquoten und einer optimalen Ressourcenverwendung, wodurch sowohl Kosten als auch Zeit eingespart werden können. Trotz der höheren Investitions- und Schulungskosten überwiegen die Vorteile, insbesondere wenn es um anspruchsvolle Bauteile oder die Serienfertigung geht. Die Auswahl der passenden CAM Software sollte sich an den individuellen Anforderungen, den eingesetzten CNC-Maschinen und der vorhandenen CAD-Infrastruktur orientieren, um das volle Potenzial für die digitale Fertigung auszuschöpfen und zukunftssicher zu produzieren.

Sie sind auf der Suche nach einem kompetenten, erfahrenen und zuverlässigen Partner im Bereich der CNC Fertigung? Messner GmbH verspricht bereits seit über 50 Jahren kompromisslose Qualität, höchste Präzision und echten Service. Kontaktieren Sie uns jetzt für ein unverbindliches Beratungsgespräch!