Hochpräzise Bauteile sind heute in nahezu allen Branchen notwendig – vom Maschinenbau bis zur Medizintechnik. Bei der Fertigung dieser ist Qualität, Wiederholbarkeit und Effizienz wichtig, um im globalen Wettbewerb bestehen zu können. Früher wurde die Zerspanung durch manuelle Maschinen realisiert, und das war verbunden mit hohem Zeitaufwand und begrenzter Genauigkeit. Die Digitalisierung hielt schließlich auch in dieser Branche Einzug, weshalb die Fertigung heutzutage auf computergestützter Steuerung basiert. Diese sogenannte CNC Zerspanung steht für Präzision, Schnelligkeit und Wiederholbarkeit. Als Experten im Bereich CNC Bearbeitung kennen wir uns bestens mit diesem Thema aus und erklären im folgenden Beitrag, was hinter dem Begriff CNC Zerspanung steckt, welche Vorteile sich dadurch ergeben und welche Einsatzbereiche davon profitieren.

Was ist CNC Zerspanung?

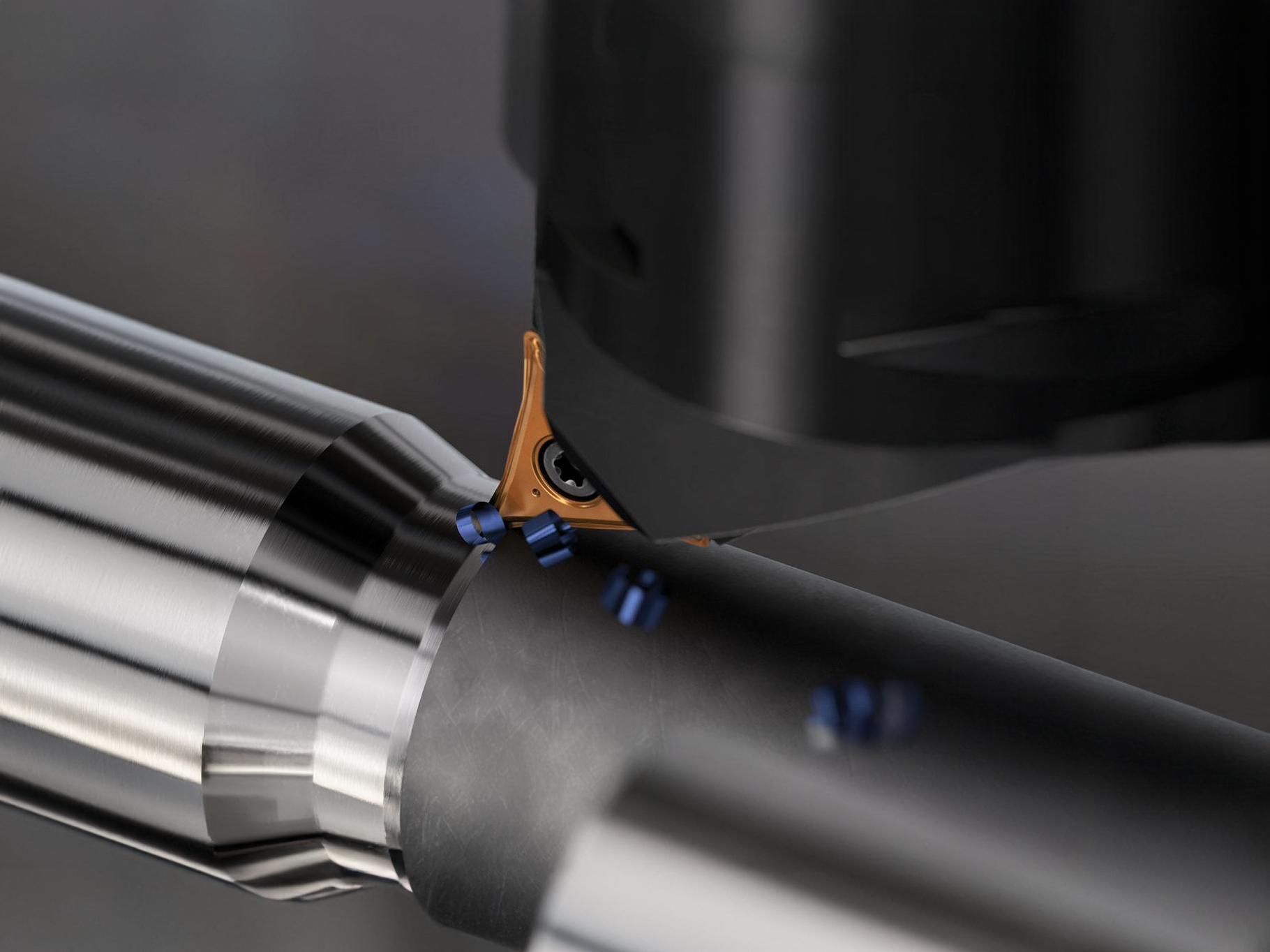

Die Abkürzung CNC steht für Computerized Numerical Control und bezeichnet die rechnergestützte, automatische Steuerung einer Werkzeugmaschine. Der Begriff Zerspanung beschreibt die spanende Bearbeitung eines festen Werkstoffs, bei der Material in Form von Spänen abgetragen wird (im Gegensatz zu Umformen / Gießen oder additiven Verfahren).

Typische Verfahren der CNC Zerspanung

- CNC Drehen: Rotationssymmetrische Teile, z. B. Wellen, Bolzen

- CNC Fräsen: 3- bis 5-Achs-Bearbeitung komplexer Geometrien, Freiformflächen

- CNC Bohren / Reiben / Senken: Erzeugen bzw. Fertigbearbeiten von Bohrungen

- CNC Schleifen / Honen (teilweise): Feinstbearbeitung für höchste Oberflächenqualität

Kernprinzip des CNC-Systems

Bei der CNC Zerspanung werden digitale CAD-Modell-Daten im CAM-System in Werkzeugwege übersetzt. Diese werden dann als sogenannter G-Code (ISO-Programmierung) ausgegeben. Der G-Code enthält Koordinaten, Geschwindigkeiten, Werkzeugwechsel und weitere wichtige Informationen. Die CNC-Steuerung ist in der Lage, den G-Code in Echtzeit zu interpretieren und regelt so Vorschub, Spindeldrehzahl und Achsposition auf Mikrometer- oder sogar Nanometer-Niveau.

Aufbau einer CNC Werkzeugmaschine

- Maschinenbett und Gestell: Trägt alle weiteren Komponenten und sorgt für die notwendige Stabilität und Steifigkeit.

- Linearachsen: Maschine bewegt entweder das Werkzeug oder das Werkstück entlang von drei (oder mehr) Achsen, und zwar nach rechts/links (X-Achse), vorne/hinten (Y-Achse) oder oben/unten (Z-Achse).

- Spindel: Zentrale Komponente der CNC Zerspanung, die entweder das Werkzeug (z. B. Fräser, Bohrer) oder das Werkstück (z. B. beim Drehen) rotiert.

- Werkzeugwechselsystem: Ermöglicht automatische Werkzeugwechsel und erhöht so die Autonomie und Effizienz.

- Steuerungseinheit (CNC-Steuerung): Ist das Herzstück der Maschine, interpretiert den CNC-Code und wandelt ihn in Maschinenbewegungen um.

- Antriebe und Motoren: Servomotoren und Schrittmotoren, die die Achsen und Spindel präzise nach Steuerbefehl bewegen.

- Spannsysteme (Werkstückhalterung): Fixieren das Werkstück während der Bearbeitung, zum Beispiel in Form eines Schraubstocks oder Spannpratzen.

- Kühl- und Schmiermittelversorgung: Kühlt Werkzeug und Werkstück, reduziert Reibung und spült die Späne weg.

- Späneentsorgung und Filtersysteme: Transportieren Metallspäne aus dem Arbeitsraum, reinigen Kühlmittel und sorgen für Rückführung oder Entsorgung.

- Mess- und Überwachungssysteme: Taster und Sensoren, die Werkstücke und Werkzeuge automatisch vermessen und Verschleiß, Bruch, Temperatur und Vibration kontrollieren.

Vorteile der CNC Zerspanung

Hohe Präzision und Wiederholgenauigkeit

→ Fertigung auf Mikrometer-Niveau – ideal für anspruchsvolle Bauteile, beispielsweise in der Medizintechnik oder Luftfahrt.

→ Komplexe Geometrien sind exakt reproduzierbar.

Automatisierung spart Zeit und Kosten

→ Nach Einrichtung läuft der Prozess der CNC Zerspanung weitgehend autonom.

→ Die Reduzierung manueller Arbeit sorgt für eine geringere Fehleranfälligkeit.

Flexibilität in Design und Fertigung

→ Schnelles Umrüsten ist ohne aufwendige, manuelle Anpassungen möglich.

→ Unterschiedlichste Werkstoffe sind mit der CNC Zerspanung bearbeitbar.

Hohe Produktivität durch moderne Steuerung

→ Kurze Taktzeiten bei gleichzeitig hoher Qualität.

→ Mehrere Bearbeitungsschritte (z. B. Fräsen, Bohren, Gewindeschneiden) in einem Durchlauf möglich.

Prozesssicherheit und Qualitätssicherung

→ Überwachungssysteme erkennen Abweichungen bei der CNC Zerspanung in Echtzeit.

→ Fehler werden sofort korrigiert oder führen zum Stopp.

Wettbewerbsfähigkeit und Zukunftssicherheit

→ CNC Zerspanung ist standardisiert, weltweit einsetzbar und zukunftssicher.

→ Verbindung mit Digitalisierung und Industrie 4.0 möglich.

Anwendungsbereiche – hier wird CNC Zerspanung heute überall eingesetzt

- Maschinen- und Anlagenbau

- Automobilindustrie

- Luft- und Raumfahrt

- Medizintechnik

- Elektrotechnik und Elektronik

- Werkzeug- und Formenbau

- Prototypenbau und Forschung

- Architektur und Design

Zukunft der CNC Zerspanung – Trends und Entwicklungen

Digitalisierung und Industrie 4.0

- Vernetzung der Maschinen: CNC-Anlagen werden zunehmend in digitale Fertigungsnetzwerke eingebunden.

- Live-Monitoring und Fernwartung: Produktionsdaten, Zustände und Störungen werden in Echtzeit erfasst.

- Smart Factory: CNC-Maschinen kommunizieren mit Lager-, Logistik- und Planungssystemen.

Automatisierung und autonome Fertigung

- Roboterlösungen für Be- und Entladung, Werkzeugwechsel, Palettenhandling.

- Lights-out Manufacturing: Vollautomatische Fertigung rund um die Uhr ohne Bedienpersonal.

- Adaptive Fertigung: Maschinen reagieren flexibel auf Materialtoleranzen oder Werkzeugverschleiß.

Intelligente Sensorik und KI

- Sensoren überwachen Vibrationen, Temperaturen, Werkzeugzustände präziser als je zuvor.

- Künstliche Intelligenz analysiert Prozessdaten, erkennt Muster und optimiert Bearbeitungsparameter selbstständig.

- Vorausschauende Wartung (Predictive Maintenance): Vermeidet ungeplante Stillstände durch frühzeitige Fehlererkennung.

Neue Materialien und Hybrid-Fertigung

- Leichtbau-Materialien wie Faserverbundstoffe oder hochfeste Aluminiumlegierungen gewinnen an Bedeutung.

- Hybridmaschinen kombinieren additive und subtraktive Verfahren (z. B. 3D-Druck und Fräsen in einer Anlage).

- CNC Zerspanung bleibt relevant – auch in Zukunft braucht es präzise Endbearbeitung additiv gefertigter Bauteile.

Bedienerfreundlichkeit und Schulung

- Intuitive Steuerungen mit Touchscreens, Apps und benutzerfreundlicher Visualisierung.

- Virtuelle Simulationen zur Programmvorschau und Kollisionskontrolle vor dem realen Lauf.

- Digitales Onboarding und Weiterbildung: Auch für Quereinsteiger wird CNC Zerspanung zugänglicher.

Nachhaltigkeit in der Fertigung

- Ressourceneffizienz durch Materialoptimierung, intelligente Bearbeitungsstrategien und längere Werkzeugstandzeiten.

- Reduzierung von Emissionen und Kühlmittelverbrauch durch Trockenzerspanung oder MMS (Minimalmengenschmierung).

- Recycling und Kreislaufwirtschaft werden bei der Bauteilgestaltung zunehmend mitgedacht.

CNC Zerspanung – Fazit

Die CNC Zerspanung ist heute ein unverzichtbarer Bestandteil moderner Fertigung und bietet Unternehmen zahlreiche Vorteile hinsichtlich Präzision, Effizienz und Flexibilität. Die computergestützte Steuerung garantiert eine konstant hohe Qualität der Bauteile, selbst bei komplexen Geometrien und anspruchsvollen Werkstoffen. Dank fortschreitender Digitalisierung, Automatisierung und smarter Sensorik bleibt die CNC Zerspanung nicht nur wettbewerbsfähig, sondern wird auch stetig weiterentwickelt, um steigenden Anforderungen gerecht zu werden. Sie ist sowohl für die Serienproduktion als auch für die Fertigung individueller Prototypen geeignet und unterstützt Innovationen in nahezu allen industriellen Branchen.

Sie sind auf der Suche nach einem zuverlässigen Partner im Bereich CNC Zerspanung? Dann vertrauen Sie in Messner GmbH! Mit über 50 Jahren Erfahrung in diesem Bereich stehen wir für höchste Präzision, kompromisslose Qualität und echten Service. Kontaktieren Sie uns jetzt!