Die Serienfertigung ist in der industriellen Produktion weit mehr als nur eine gängige Methode – sie ist ein entscheidender Hebel, wenn es um Effizienzsteigerung, Kostenreduktion und Prozesssicherheit geht. Als Experten im Bereich der CNC Bearbeitung, beispielsweise CNC Drehen und CNC Fräsen, kennen wir uns bestens mit diesem Thema aus und erläutern im folgenden Beitrag die verschiedenen Formen der Serienfertigung, Ablauf und Organisation des Produktionsprozesses sowie die Auswirkungen auf Qualität, Effizienz und Lieferzeiten.

Grundverständnis und Definition der Serienfertigung

Bei der Serienfertigung handelt es sich um die Herstellung mehrerer identischer Produkte in wiederholten Produktionsabläufen. Die Produktion erfolgt demnach in sogenannten "Serien", die nach Abschluss gegebenenfalls durch andere Serien abgelöst werden. Charakteristisch für eine Serienfertigung ist eine gewisse Wiederholhäufigkeit und planbare Stückzahlen.

Durch die präzise Planung der Produktionsschritte sowie die Standardisierung der Abläufe können Unternehmen von einer hohen Effizienz profitieren und die Durchlaufzeiten wesentlich verkürzen. In der Praxis werden dabei moderne Fertigungstechnologien sowie automatisierte Steuerungssysteme eingesetzt, um reibungslose und kostenoptimierte Prozesse zu gewährleisten. Diese Vorgehensweise ermöglicht eine flexible Anpassung an unterschiedliche Marktanforderungen, ohne dabei die gleichbleibende Qualität der Endprodukte aus den Augen zu verlieren.

Kernmerkmale:

- standardisierte Abläufe

- wiederholte Nutzung von Prozessen

- geringere Stückkosten als bei der Einzelfertigung

Unterschied zur Einzelteilfertigung

Im Gegensatz zur Serienfertigung zeichnet sich die Einzelteilfertigung dadurch aus, dass jedes gefertigte Produkt individuell geplant und hergestellt wird. Bei der Einzelteilfertigung ist jedes Produkt ein Unikat, weshalb sie nur bei sehr spezifischen Kundenwünschen zum Einsatz kommt. Der hohe Planungsaufwand und die langen Durchlaufzeiten sorgen dafür, dass die Einzelteilfertigung deutlich teurer ist. Dies macht sie vor allem für Einzelstücke, Prototypen oder kundenspezifische Sonderanfertigungen attraktiv.

Unterschiede zwischen Serienfertigung, Sortenfertigung und Massenfertigung

Wie bereits erwähnt, werden in der Serienfertigung definierte Stückzahlen identischer Produkte in abgrenzbaren Serien hergestellt. Die Sortenfertigung hingegen produziert verschiedene Varianten innerhalb eines Prozesses, häufig mit kleineren Losgrößen und regelmäßigem Wechsel zwischen den einzelnen Sorten. Diese Art der Fertigung ist beispielsweise in der Lebensmittel- oder Chemieindustrie üblich. Die Massenfertigung schließlich zeichnet sich durch sehr große Mengen und kontinuierliche Fließprozesse aus – bei minimalem Umrüstaufwand, dafür aber auch geringer Anpassungsfähigkeit. Im Gegensatz zur Serienfertigung, bei der auf flexible Anpassungen Rücksicht genommen wird, ist die Massenfertigung vor allem dann wirtschaftlich, wenn eine gleichbleibend hohe Nachfrage besteht. Während die Serienfertigung sowohl eine effiziente Produktionsweise als auch die Möglichkeit zu Varianten und mittelfristigen Anpassungen bietet, setzt die Massenfertigung vor allem auf Standardisierung und Kostenvorteile durch die hohe Stückzahl. Daher ist die Wahl des Fertigungsverfahrens eng mit dem jeweiligen Marktumfeld, den Produktanforderungen und der gewünschten Lieferfähigkeit verbunden.

Formen der Serienfertigung

Kleinserie

- Begrenzte Stückzahlen, oft für spezielle Kundenanforderungen oder Nischenprodukte

- Flexibel in Anpassung und Variantenvielfalt, geringerer Automatisierungsgrad

- Typische Branchen: Medizintechnik, Prototypenfertigung, Spezialmaschinen

Mittelserie

- Standardisierte Produkte mit mittlerem Marktvolumen

- Produktion in wiederholbaren Losgrößen, teilweise automatisierte Abläufe

- Ermöglicht wirtschaftliche Fertigung bei moderaten Stückzahlen

- Typische Branchen: Maschinenbau, Werkzeugbau, Elektrogeräte

Großserie

- Sehr hohe Stückzahlen, oft vollständig automatisierte Produktion

- Serien laufen über längere Zeiträume ohne wesentliche Änderungen

- Hohe Effizienz und niedrige Stückkosten, geringere Flexibilität

- Typische Branchen: Automobilindustrie, Konsumgüter wie Haushaltsgeräte

Ablauf und Organisation der Serienfertigung

Planung der Serien

Die Planung der Serienfertigung beginnt mit der Festlegung der Losgrößen, die sich nach Absatzprognosen, Lagerkapazität und Produktionskapazität richten. Um Rüstzeiten zu minimieren, werden Serienwechsel terminiert. Die Priorisierung dieser erfolgt nach Dringlichkeit, Auftragsvolumen oder Produktionskosten.

Produktionsprozess

Innerhalb der Serien werden standardisierte Abläufe genutzt. So kann bei der Serienfertigung eine gleichbleibende Qualität sichergestellt werden. Maschinen und Personal sind arbeitsteilig eingesetzt und Fertigungssteuerungssysteme wie ERP überwachen und steuern den Produktionsfluss.

Materialversorgung und Lagerhaltung

Die Materialversorgung bei der Serienproduktion erfolgt häufig nach Just-in-time- oder Just-in-sequence-Prinzipien, bei denen Materialien entweder genau zum Produktionszeitpunkt geliefert werden (Just-in-time) oder in der richtigen Reihenfolge für die Montage bereitstehen (Just-in-sequence). Rohmaterial, Halbfertigteile und Endprodukte werden dabei ideal aufeinander abgestimmt. Ziel ist es, Lagerbestände zu minimieren und gleichzeitig die Lieferfähigkeit zu gewährleisten.

Rüst- und Umrüstprozesse

Rüst- und Umrüstprozesse zwischen den Serien werden bei der Serienfertigung durch standardisierte Arbeitsanweisungen, Checklisten und Schnellwechselsysteme minimiert.

Qualitätssicherung

Die Qualität der Serienfertigung wird während des gesamten Produktionsprozesses durch integrierte Prüfungen überwacht. Serienchargen werden dokumentiert, um Rückverfolgbarkeit zu gewährleisten. Werden Abweichungen oder Fehler entdeckt, kommt es zu Prozessanpassungen.

Flexibilität und Anpassungen

Obwohl die Serienfertigung auf standardisierte Abläufe setzt, bleibt sie flexibel. Seriengrößen oder Produktvarianten können an Marktanforderungen angepasst werden. Dies erfordert jedoch eine enge Koordination zwischen Produktion, Vertrieb und Einkauf.

Vorteile der Serienfertigung

1. Kosten- und Effizienzvorteile

→ Reduzierte Stückkosten durch Wiederholung identischer Abläufe

→ Optimale Auslastung von Maschinen und Personal

→ Geringerer Planungs- und Rüstaufwand im Vergleich zur Einzelteilfertigung

2. Planbarkeit

→ Vorhersehbare Produktionsmengen erleichtern Absatzplanung und Lagerhaltung

→ Lieferzeiten lassen sich zuverlässig kalkulieren

→ Bessere Steuerung von Kapazitäten und Ressourcen

3. Qualitätsvorteile

→ Standardisierte Prozesse führen zu gleichbleibender Produktqualität

→ Fehlerquellen lassen sich leichter identifizieren und beseitigen

→ Serienchargen ermöglichen Rückverfolgbarkeit und dokumentierte Qualitätssicherung

4. Flexibilität innerhalb der Serie

→ Anpassung von Seriengrößen oder Varianten an Marktanforderungen möglich

→ Kombination aus Standarisierung und gewisser Anpassungsfähigkeit

→ Ermöglicht mittelfristige Reaktion auf Nachfrageschwankungen

5. Produktions- und Prozessoptimierung

→ Grundlage für kontinuierliche Verbesserungen

→ Vergleich und Analyse verschiedener Serienprodukte erlaubt Effizienzsteigerung

→ Ermöglicht den Einsatz von Automatisierung und IT-Systemen zur Prozesssteuerung

Beispiele für Serienfertigung in der Praxis

Automobilindustrie

In der Automobilindustrie werden Fahrzeugmodelle in definierten Serien gefertigt. Die Seriengrößen variieren je nach Nachfrage und Modelllebenszyklus. Innerhalb dieser Serien lassen sich dann unterschiedliche Varianten wie Motorisierungen und Ausstattungen integrieren, so dass eine Kombination aus Serienfertigung und Variantenfertigung entsteht.

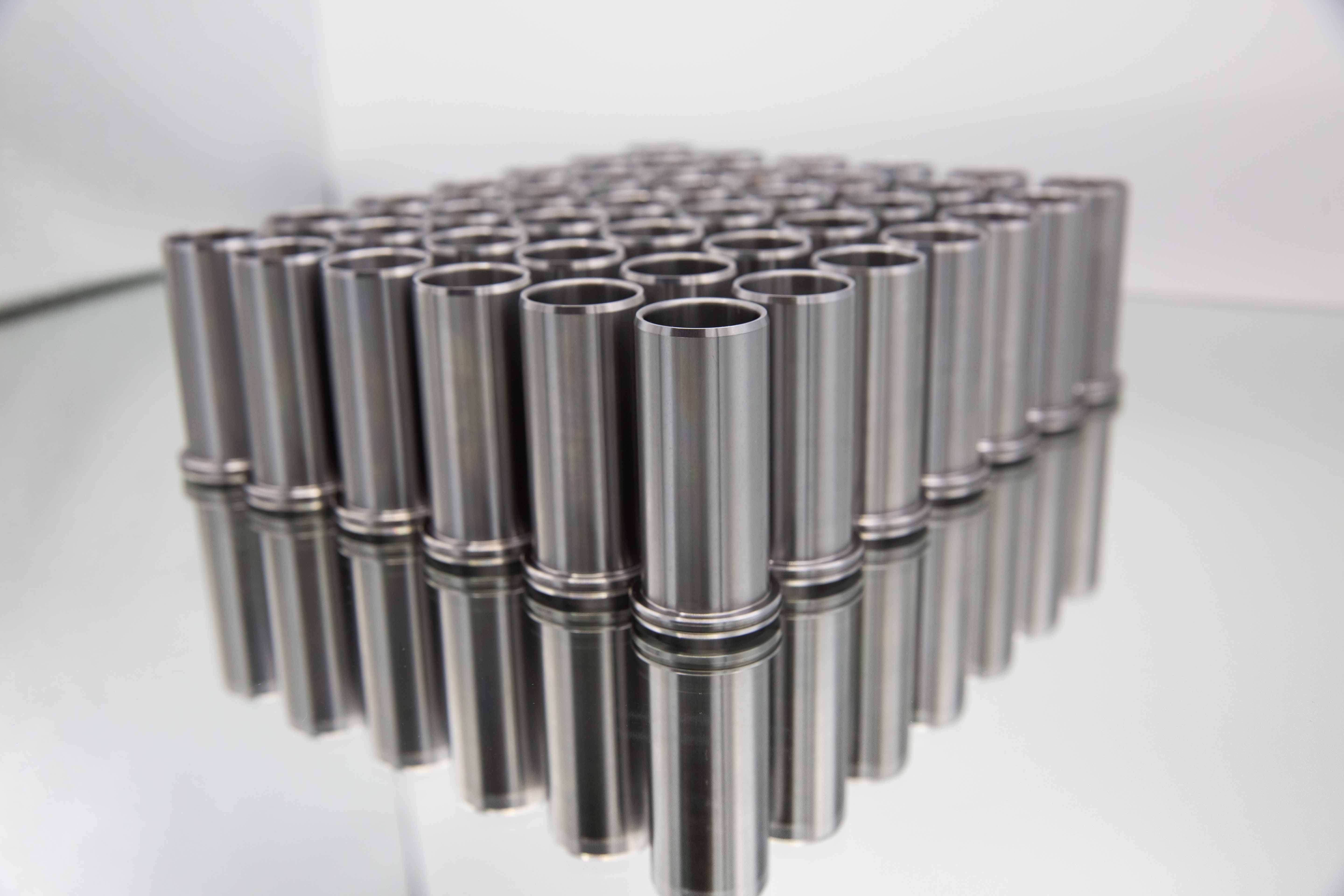

Maschinen- und Anlagebau

Im Maschinen- und Anlagebau werden standardisierte Maschinenteile wie Getriebe, Pumpen oder Motoren in Serien produziert. Wiederholbare Prüf- und Montageprozesse sichern dabei eine gleichbleibende Qualität. Serienfertigung ermöglicht hier Kosteneffizienz bei mittleren bis großen Losgrößen.

Elektro- und Elektronikindustrie

In der Elektro- und Elektronikindustrie werden Bauteile wie Leiterplatten, Schalter oder Steckverbinder in Serienfertigung hergestellt. Standardisierte Abläufe und automatisierte Prüfprozesse reduzieren Fertigungskosten und Rüstaufwand. Außerdem wird eine hohe Produktqualität gewährleistet.

Haushaltsgeräte und Konsumgüter

Haushaltsgeräte wie Waschmaschinen, Kühlschränke oder Kaffeemaschinen werden ebenfalls in Serien gefertigt. Die planbaren Produktionsmengen sichern die Versorgung der Handelskanäle, während die Standardisierung von Bauteilen und Prozessen die Ersatzteilversorgung erleichtert.

Pharmazeutische und chemische Industrie

In der pharmazeutischen und chemischen Industrie erfolgt die Abfüllung und Verpackung von Medikamenten oder Chemikalien häufig in Serien. Hier wird Serienfertigung häufig mit Sortenfertigung kombiniert, um unterschiedliche Produktvarianten abzudecken. Strenge Dokumentation und Rückverfolgbarkeit sind gerade in dieser Branche zentrale Anforderungen.

Herausforderungen bei der Organisation von Serienfertigung

Produktionsplanung und Kapazitätsauslastung

- geringere Stückkosten als bei der Einzelfertigung

- Präzise Planung von Seriengrößen und Produktionsmengen erforderlich

- Ungenaue Absatzprognosen können Unter- oder Überbelastung verursachen

- Regelmäßige Anpassung der Produktionspläne zur optimalen Auslastung von Maschinen und Personal

Rüst- und Umrüstzeiten

- Rüstzeiten zwischen Serien beeinflussen Produktionsfluss und Effizienz

- Minimierung durch Schnellwechselvorrichtungen, modulare Werkzeuge oder standardisierte Arbeitsanweisungen

- Hohe Bedeutung bei häufigen Serienwechseln

Materialversorgung und Logistik

- Just-in-time- oder Just-in-sequence-Lieferung erfordert enge Abstimmung mit Lieferanten

- Verzögerungen oder Fehlmengen können ganze Serien stoppen

- Lagerhaltung muss Balance zwischen Materialverfügbarkeit und Minimierung der Lagerkosten halten

Qualitätsmanagement

- Standardisierte Prozesse reduzieren Fehler, aber kontinuierliche Qualitätskontrolle notwendig

- Rückverfolgbarkeit und dokumentierte Prüfprozesse sichern die Einhaltung von Standards

- Fehler frühzeitig erkennen, um Reklamationen zu vermeiden

Flexibilität und Variantenvielfalt

- Markt verlangt oft unterschiedliche Produktvarianten innerhalb einer Serie

- Integration von Varianten erhöht Komplexität und Umrüstzeiten

- Produktionspläne müssen flexibel auf Änderungen reagieren

Serienfertigung – Fazit

Die Serienfertigung erweist sich in der modernen Industrie als unverzichtbarer Ansatz, um Effizienz zu steigern, die Stückkosten zu senken und eine gleichbleibend hohe Produktqualität sicherzustellen. Durch die konsequente Nutzung standardisierter Prozesse lassen sich Produktionsmengen planen und Ressourcen optimal einsetzen, was gerade für Unternehmen mit wechselnden Marktanforderungen ein entscheidender Wettbewerbsvorteil ist. Die Möglichkeit, Variantenvielfalt und flexible Anpassungen zu integrieren, erhöht die Reaktionsfähigkeit auf Kundennachfragen und sichert die langfristige Wirtschaftlichkeit. Gleichzeitig stellt die Organisation von Serienfertigung hohe Anforderungen an die Produktionsplanung, Materialversorgung und das Qualitätsmanagement, weshalb automatisierte Steuerungssysteme und kontinuierliche Prozessoptimierung unverzichtbar sind.

Sind Sie auf der Suche nach einem kompetenten Partner, der sich um Ihre Serienfertigung kümmert? Bei Messner setzen wir auf kompromisslose Qualität, höchste Präzision und echten Service – und das bereits seit über 50 Jahren. Kontaktieren Sie uns jetzt für ein unverbindliches Beratungsgespräch!